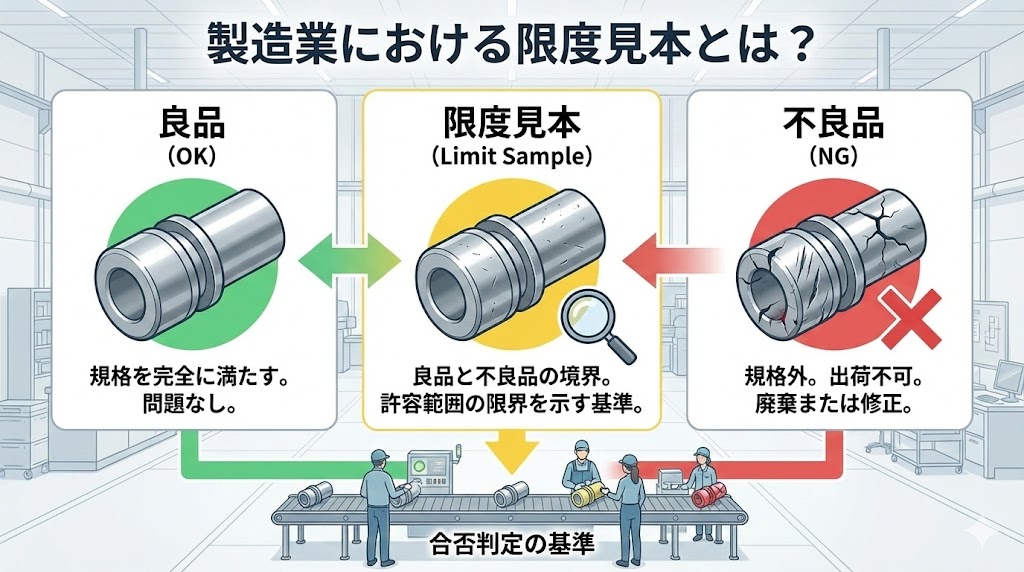

製造業における限度見本とは?

製造業では「品質のばらつき」をいかに管理するかが重要な課題です。その中で活用されるのが 限度見本(limit sample) です。

限度見本とは、「合格と不合格の境界線」を具体的に示すために用意された物理的なサンプル品のことを指します。

検査員や取引先との間で

「この程度の傷なら許容される」

「このレベルの変形は不良とする」

といった基準を、目で見て直感的に理解できるようにする役割を担っています。

限度見本の目的

品質基準の明確化

図面や規格書だけでは伝わりにくい許容範囲を、実物で具体的に示すことで誤解を防ぎます。検査員間のばらつき防止

人によって「OK/NG」の判断基準が異なると品質に一貫性がなくなります。限度見本を共有することで判断基準を統一できます。取引先との合意形成

メーカーと顧客の間で「ここまでなら納入可能」という合意を形成するツールとして機能します。品質トラブルの予防策にもなります。

限度見本の種類

良品限度見本(合格側)

許容できるギリギリの不具合を含むが、まだ「合格」と判定されるサンプル。不良限度見本(不合格側)

これ以上は不良とみなされる、境界直前のサンプル。比較見本

良品・不良を並べ、比較して判断基準をより明確に示すもの。

限度見本の作成手順

代表的な不具合の収集

傷、打痕、変形、色むらなど、実際の製造ラインで発生する典型的な不具合を集めます。取引先と協議

どこまで許容できるかをメーカーと顧客で話し合い、合意を取ります。見本の選定と固定化

選定したサンプルを「限度見本」として登録し、社内・取引先で共有できるように管理します。保管と定期更新

見本は劣化するため、定期的に更新・再認証を行う必要があります。

限度見本のメリットと課題

メリット

誰でも直感的に判断できる

誤解やクレームの減少

教育・訓練の教材として利用可能

課題

経年劣化により基準が曖昧になる

人の感覚に依存するため、完全な客観性は担保できない

製品仕様変更や顧客ニーズの変化に応じた更新が必要

デジタル化の動き

近年では、実物見本だけでなく 画像・動画・3Dデータによる限度見本 の導入も進んでいます。これにより、

劣化リスクを回避

海外工場や複数拠点での迅速な共有

AI検査システムとの連動

といったメリットが期待されています。

例:電子部品における限度見本

1. 電子部品での限度見本の役割

電子部品は小型で精密なため、外観・寸法・電気特性におけるわずかなばらつきが、最終製品の信頼性や性能に直結します。そのため「どの程度の不具合までが許容されるか」を、実物の限度見本で明確に示すことが欠かせません。

例えば:

半導体パッケージの樹脂表面の気泡

プリント基板(PCB)のめっき不良

コネクタ端子のめっき色ムラ

チップ抵抗やコンデンサの微細な欠け

これらは規格値として数値化できても、実際には「見た目の許容範囲」をどう判断するかが問題になります。ここで限度見本が基準として機能します。

2. 具体例

例①:はんだ付け部の外観

許容範囲(合格限度見本)

・微細な光沢ムラはあるが、濡れ性良好で導通に問題なし

・フィレット高さが規格の下限ギリギリだが、クラックなし不良範囲(不良限度見本)

・濡れ不良でランドが露出

・クラックやボイドが肉眼で明確に確認できる

例②:プリント基板の外観

許容範囲

・基板表面に小さな樹脂ダレがあるが、導通パターンには影響なし

・シルク印刷のにじみがあるが、部品実装には支障なし不良範囲

・銅箔の剥離やクラック

・スルーホールのめっき不完全

例③:チップ部品(抵抗・コンデンサ)の外観

許容範囲

・外装に0.2mm以下のチップ欠け(規格書に基づき許容)

・レーザーマークが薄いが識別可能不良範囲

・電極部の欠けでランド接触不良の恐れ

・外装クラックが基板実装時に破損の恐れあり

3. 限度見本のメリット(電子部品特有)

量産工場での迅速な判定

→ 自動外観検査機(AOI)と組み合わせることで、人と機械の基準統一が可能。顧客監査対応

→ 大手メーカーとの取引では、限度見本をもとに「品質保証契約」を締結するケースが多い。教育・訓練への活用

→ 新人検査員や海外工場スタッフの教育に有効。

4. 課題と今後の動き

課題

・樹脂やめっき品は経年で色が変わるため、限度見本が劣化する

・人の主観に依存する部分が残る今後の方向性

・高解像度画像や3Dスキャンデータを活用した「デジタル限度見本」

・AIによる自動判定基準の構築(限度見本を教師データ化)

・海外工場とのクラウド共有による迅速な品質判断

スマートフォン向け半導体における限度見本

1. 背景と重要性

スマートフォンは軽量・薄型化が進む一方で、半導体チップには高性能・低消費電力・高信頼性が求められます。

そのため、微小な欠陥が製品全体の不具合につながるリスクが非常に高い分野です。

限度見本は、サプライヤーと端末メーカーの間で「どの程度の外観欠陥・パッケージ不良・電気的ばらつきまで許容するか」を明確化する役割を担っています。

2. よく対象となる限度見本の項目

① パッケージ外観(樹脂モールドやBGA基板)

許容範囲(合格限度見本)

・モールド表面に微細な凹凸(0.1mm以下)があるが機能に影響なし

・シルク印刷の軽微なかすれ不良範囲(不良限度見本)

・モールドにクラックが入り、内部ワイヤへの影響が懸念される

・BGA基板の角欠けがランド面に達している

② バンプ/はんだボール(BGA・CSP)

許容範囲

・一部のボールに軽度の光沢むら

・0.05mm未満の変形不良範囲

・ボールの欠落

・大きなボイドやクラック

・ボール位置ズレによる実装不良の可能性

③ ウェハチップ外観(ダイ表面)

許容範囲

・プローブマークの軽度な擦れ(規定範囲内)

・表面に微細なスクラッチ(顕微鏡下で確認できるが電気的影響なし)不良範囲

・スクラッチが電極に達している

・パーティクル付着で配線がショートする可能性

④ 電気特性(限度見本ではデータシートとセットで提示)

許容範囲

・リーク電流が規定上限ギリギリ

・動作周波数範囲内での軽微なばらつき不良範囲

・規定値を超えるリーク電流

・クロック動作不能、または大きなジッタ発生

3. 活用方法

サプライヤーとスマホメーカー間の合意形成

→ 「この欠陥レベルは市場出荷しても問題ない」と合意することで、納入トラブルを未然に防止。外観検査(人と機械)の基準統一

→ AOI(自動外観検査機)と限度見本を紐付けることで、誤判定を減少。新人教育・海外工場展開

→ 実物+画像データベースを教材として利用可能。

4. 課題と最新動向

課題

パッケージやボールの経年酸化により、限度見本が劣化する

実物の保管が難しく、拠点間共有に時間がかかる

外観不良と電気的不良の関係を明確に線引きしにくい

最新動向

デジタル限度見本

・高解像度画像や3Dデータをクラウド共有

・顧客・サプライヤー間でリアルタイムに基準を確認可能AI判定の教師データ化

・限度見本を大量に収集 → AIに学習させ、検査自動化に応用モバイル端末メーカー特有の要求

・「ユーザーが目視で気づくかどうか」という観点が加わる(例:iPhone用半導体では表面の微細な外観も厳格チェック対象)

まとめ

限度見本は、製造業における「品質基準の共通言語」として非常に重要な役割を果たしています。図面や規格だけでは伝えきれない部分を補完し、社内の品質管理や顧客との信頼構築に直結するツールです。

今後はデジタル技術と組み合わせることで、より効率的で客観的な品質保証の仕組みへと進化していくと考えられます。