マウント工程はダイボンド工程ともいいます。

マウント工程には主に、3つの役割があります。

1つ目が、チップを固定すること

2つ目が、熱放熱性を良くすること

3つ目が、チップ裏面側から電位を取ること

マウント工程のこの3つの役割についてまずは詳しく解説します。

マウント工程の3つの役割

マウント工程でチップを固定する

マウント工程ではチップの裏側をマウンターという台座に貼り付けてチップを固定します。

チップを固定しないと、チップがずれたりして、その後の工程で不良になる確率が高くなるため、チップを固定するのは重要な点です。

マウント工程の後工程に封入工程というものがあり、そこでチップは完全に樹脂で固定されますが、それまではマウント工程でしっかりとチップを固定する必要があります。

マウント工程のチップ固定に求められる要件は以下の4つです。

- 後の封入工程までチップをマウント部にしっかり固定すること

- 後のボンディング工程の荷重(圧力)を受けても、チップがずれないこと

- 後のボンディング工程の加熱にも耐えて、チップがずれないこと

- 後工程に対して、ずれないマージンがあること

どのようにチップとマウンターを接着するかというと、銀ペースト(Agペースト)を使います。

このAgペーストの量が重要で、接着強度を上げるためには、Agペーストをいかに薄くチップ裏とマウンターの間に塗ることができるかが大事になります。

なぜAgペーストの量が大事かというと、E.Orowan氏によって、接着剤層(ここでは銀ペーストのこと)が薄ければ薄いほど、接着剤が固化(かたまる)ときに収縮応力が働き、その収縮応力が接着した材料(ここではチップ裏面とマウンター)を強く固定できることが明らかにされているからです。

マウント工程で、熱放熱性を良くする

マウント工程で、チップ裏面側から電位を取る

マウント工程(ダイボンド工程ともいいます)は、大きく3つのステップで構成されています。

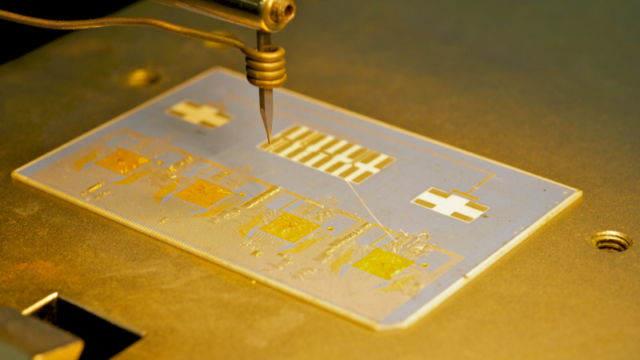

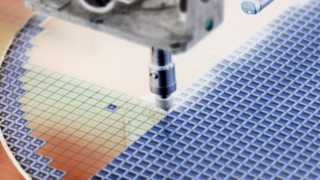

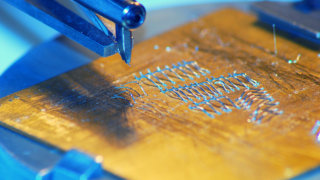

1. リードフレーム(L/F)のマウント部にディスペンサで銀ペースト(Agペースト)を塗る

2. コレットを使い、チップをマウント部に移送して接着させる

3. 銀ペーストをベーク炉で熱処理して硬化させる