バックグラインド(裏面研削)工程とは【シリコンウエハーを機械的に削る】

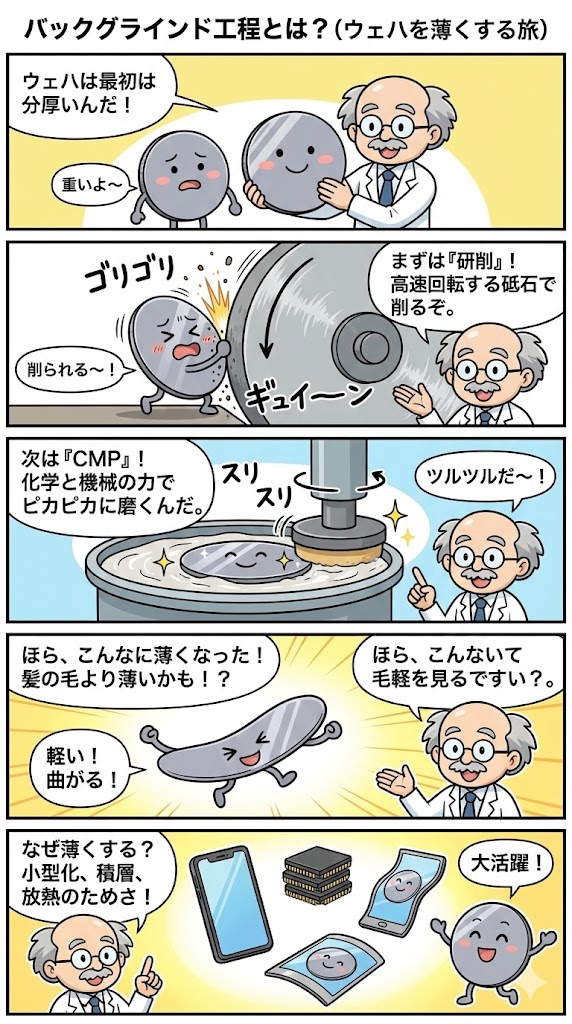

バックグラインド工程とは

半導体デバイス製造の生産性上げるためにシリコンウエハーは直径150mm→200mm→300mmと大きくなってきました。

これを大口径化といいます。

大口径化した結果、機械的強度を保つためにシリコンシリコンウエハーの厚みはだんだんと厚くなってきました。

サイズの大きいシリコンウエハーの形を保つためには、厚みを熱くする必要があったのです。

薄い紙を手で持つと、すぐに下に垂れますが、厚い紙を持っても、下に下がらないのと同じ原理です。

一方で、半導体デバイスを使うユーザー側は高密度実装をしたいので、シリコンウエハーの厚みは薄いほうが助かります。

これがニーズです。

このニーズに対応するためには、半導体デバイスメーカーは、シリコンウエハーの厚みを薄くすることが必要になってきました。

そこで重要になるのがバックグラインド(裏面研削)工程です。

バックグラインド工程は、シリコンウエハーの回路面を保護シートで覆って、大きな回転テーブルにセットし、遊星運動させながらダイヤモンドホイールを高速回転させて、シリコンウエハーの裏面を研削する工程です。

研削するときは砥石でゴリゴリ摩擦しながらシリコンシリコンウエハーを削るので、発熱します。

その熱を冷ますために、水で冷却しながら削っていきます。

バックグラインド工程の加工のステップ

研削は一度に一気に行いません。

STEP1:粗研削

STEP2:仕上げ研削

STEP3:ポリッシング

といった3STEPで行われます。

3STEPもあると時間がかかりそうですが、なるべく不良を出さないためには必要なSTEPです。

たとえば、単純にSTEP1の粗研削だけで終わらせてしまうと、研削した面に加工変質層が残ってしまいます。

残留応力のある加工変質層は、後のプロセスでクラックなどの発生源となるリスクがあるので、STEP2:仕上げ研削、STEP3:ポリッシングできちんと取り除くことが必要となってきます。

薄くなったシリコンシリコンウエハーを研磨していると、シリコンシリコンウエハー表面の回路の凹凸がそのまま裏面に転写される現象も出てきます。

これが厄介なところです。

バックグラインド工程の課題と対応

反りの抑制

ICやメモリなどの半導体デバイスをつくるときに使用する直径300mmのシリコンシリコンウエハーの厚みは1000μm(1mm)程度です。

このシリコンシリコンウエハーを350μm(0.35mm)程度まで削ります。

シリコンシリコンウエハー厚みが300μmを切ると、シリコンシリコンウエハーの反りが無視できなくなります。

加工するときに大事なことはシリコンウエハーにかかる応力を意識することです。

応力には、圧縮応力と引張応力の2種類があります。

シリコンシリコンウエハーは、半導体デバイスを製造するなかで様々な加工をして応力がかかってきます。

かかる応力を調整・計算して、シリコンシリコンウエハーの表面側(回路が形成されている面)は、原則として完成時に圧縮応力になるようにします。

この理由は、たとえばシリコンシリコンウエハー表面側に引張応力がかかる状態にすると、表面にちょっとでも傷が付けば、たちまちクラックが発生してしまい、シリコンウエハーの廃棄につながるリスクがあるからです。

したがって、シリコンシリコンウエハーを薄く研磨すると、表面側の圧縮応力によって、表面(回路面)が内側になるような反りが発生します。

このようなシリコンウエハーであると、加工時には抑えて平面として加工しても、チップとしたときには反りがでて、マウント工程でのチップ移送のためのピックアップがうまくいかなくなる、というトラブルが出てきます。

幸運にも、うまくピックアップされてマウントされても、その反りをAgペーストで吸収できればまだいいです。

しかし、チップが反っていると熱の放出性が悪くなる可能性あり、さらに端子が傾いてしまってボンディングに支障を来たす可能性も出てきます。

シリコンウエハーの反りを少しでも抑えるために、次のような方法が考えられます。

両面テープのように、シリコンウエハーの回路面を保護すると同時にガラス基板に固定して研磨機で研磨する。

メリット:シリコンウエハーがどんなに薄くても対応できる

デメリット:ガラス基板を用意してそのメンテナンスをしなければならない

シリコンウエハーの回路面を保護する厚めのテープを貼付して固定、それを研磨機で研磨する。

メリット:比較的安価に対応できる

エッジ処理

裏面研磨でシリコンウエハー厚みを薄くしたときの課題は、反りだけではありません。

シリコンウエハーの裏面は酸化膜(SiO₂)で覆われていることがあります。

酸化膜を研磨してしまうと、内部の比較的弱い単結晶シリコンが露出してしまい、よろしくありません。

この状態でどんどん薄くしていくと、シリコンウエハーの端部にある面取り部分は脆くかつ鋭利なエッジとなってしまい、シリコンウエハーチッピング、クラック、欠けの発生原因になります。

これを避けるために、あらかじめシリコンウエハーの端面処理をして、それからバックグラインドをする方法も検討されています。

・ダイシングソーのようなソーによって機械的にシリコンウエハーの周囲をそぎ落とす方法

・化学的なエッチングであらかじめ端部のみを狙ったところだけを取っておく方法

こういった方法が検討されています。

搬送形態

半導体の工場では、シリコンウエハーの搬送が頻繁に行われます。

そこで注意しないといけないのが、薄いシリコンウエハーの搬送です。

バックグラインド工程で薄く削ったシリコンウエハーは、より一層脆いので、搬送の過程でシリコンウエハーがバリーン!!と割れてしまうリスクがあります。

これまでたくさんの加工を行ってきて、表面に回路を完璧に書き込んだシリコンウエハーを割ってしまうと、それまでの加工費がムダになってしまいます。

なので、そういった薄いシリコンウエハーを運ぶための道具(キャリアや搬送治具)を工夫することがだいじになります。

いくら人が注意して大事に扱っても、道具ややり方を工夫しないと、シリコンウエハーは割れてしまうからです。

どのタイミングで、どの工場でバックグラインド工程を実施するか、というのも大事なポイントになると思います。

そもそも同じ工場建屋内でバックグラインド工程とその次の工程があれば、搬送過程でシリコンウエハーが割れるリスクがグンと減らせるからです。

.他の裏面処理

シリコンウエハーを薄くする目的に対して、バックグラインド以外に、ケミカルウェットエッチング法という手法もあります。

ケミカルウェットエッチング法は、その名の通り、薬液にシリコンウエハーを浸して、化学的にエッチングをしてシリコンウエハーを薄くする手法です。

化学反応を利用しますが、エッチングするシリコン量が多いと効率が悪いといわれています。

機械的にゴリゴリ削る研削のほうが速く処理できるので、効率は良いのです。

しかしながら、ケミカルウェットエッチング法では、機械加工による加工変質層ができないためシリコンウエハーのチッピングや欠けなどが発生しにくいメリットがあります。

なので、裏面研削の最終STEPのポリッシングの代わりに、仕上げとしてケミカルウェットエッチング法が使われることもあるみたいです。

ウェットエッチングだけでなく、ドライエッチングを利用してシリコンウエハーを薄くする方法を考えている人もいるかもしれません(たぶんたくさんの電力を使うことになると思いますが…)。