なぜ樹脂封入をするのか?

半導体の後工程プロセスのなかでも後半に行われるのが「樹脂封入工程」です。

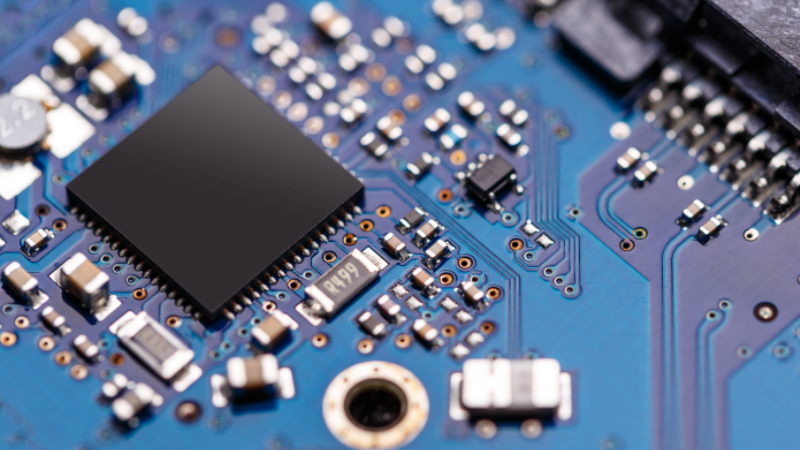

これはパッケージと呼ばれるチップが収まった黒い箱のなかに樹脂を入れる工程です。

そもそもなぜ手間を掛けて、樹脂封入をするのでしょうか?

樹脂封入することの目的は2つあります。

- 水分や空気中の湿気に対して、チップが直接接触することを防止するため

- 外部からの光を遮光するため

水分や空気中の湿気には、チップの動作を不安定にさせるイオンなどが含まれています。

イオンなどがチップに長時間触れると、チップの品質が悪くなる可能性があるので、樹脂を封入してガードするのです。

チップの信頼性をあげるために樹脂を封入するわけですね。

さらに、外部の光もそれなりのエネルギーを持っています。

たとえば、太陽光にずっとあたった看板は、色あせたりしていますよね。

太陽光には紫外線が含まれていますから、人間の肌も日焼けするほどに影響力があります。

こういった外部の光から半導体チップを守る役割を果たすのが樹脂封入プロセスなのです。

封入する樹脂の例

封入工程で使用する樹脂は、熱硬化型のエポキシ樹脂が一般的です。

エポキシ樹脂にはあらかじめ他の成分(フィラー、難燃剤、離型剤などの添加物)を混ぜ合わせて反応が始まっているものを低い温度で保管して固まるのを防いでおきます。

エポキシ樹脂は見た目が透明なので、光を透過してしまいます。

光を透過させないために、カーボンブラックなどで着色しておく工夫がなされます。

フィラー(ガラスフィラー)の比率を調整することで膨張係数を調整することが可能です。

離型剤の役割は樹脂と金型との密着具合を調整することにあります。

離型剤が全くなければ、樹脂封入した跡に樹脂が金型に密着して、金型が開かなくなってしまいます。一方で離型剤をたくさん配合すると、金型を開けることは出来ますが、今度はリードフレームとの密着が取れなくなる、という問題が出てきます。

リードフレームと樹脂の密着性が悪くなると何が問題かというと、リードフレームに水分がつくためです。

リードフレームから水分が侵入してきて、半導体デバイスの動作を狂わせてしまい、チップの信頼性を阻害します。

つまり、封入樹脂には絶妙な配合バランスが要求されるというわけです。

材料メーカーの腕の見せどころでしょう。

樹脂に配合する難燃剤は、UL規格(アメリカ保険業者安全試験所[Underwriters Laboratories Inc.]の規格)に準拠する必要があります。

樹脂の注意点

樹脂封入工程で注意しなければいけないのが、樹脂に含まれている成分です。

樹脂の中にはフィラーという成分が含まれているものもあり、そのフィラーが低アルファ線の線源が含まれてしまう場合があり、これが電荷に影響を与えます。

たとえばDRAMなどのメモリデバイスの場合は、メモリのセルの電荷に影響を与えて、メモリの0か1かの判定を狂わせてしまうこともあるので注意が必要です。

樹脂封入工程のステップ

樹脂封入工程は、おおまかに5つのステップで構成されています。

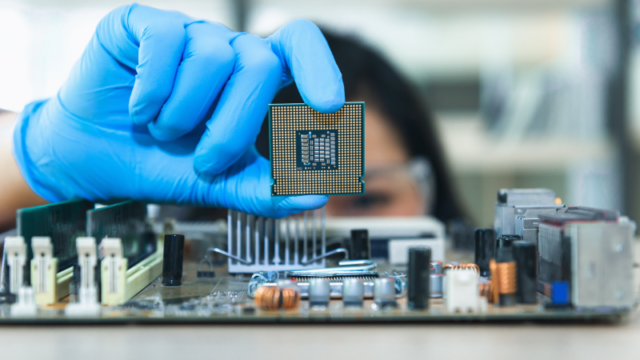

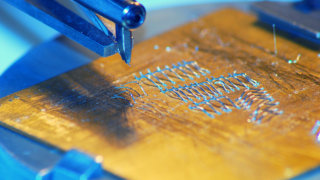

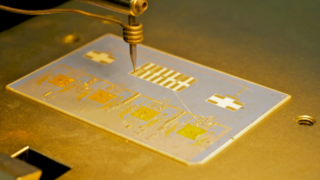

- チップを取り付けたリードフレームを、封入金型にセットします

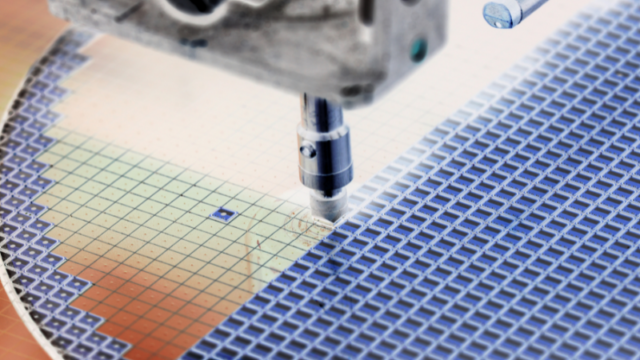

- タブレット上になっているエポキシ樹脂を予備加熱しておき、金型に入れます

- プランジャで確実に位置決めして、樹脂を充填します

- 樹脂が熱硬化するまで保持します(キュアともいいます)

- 型を開けてモールドされたことを確認します

樹脂を熱硬化させるためには、150℃以上の高温で行う必要があります。

そして樹脂封入工程は清浄とは言えない環境で行われることがありますので、クリーンルームとは別の場所で行うことが多いです。