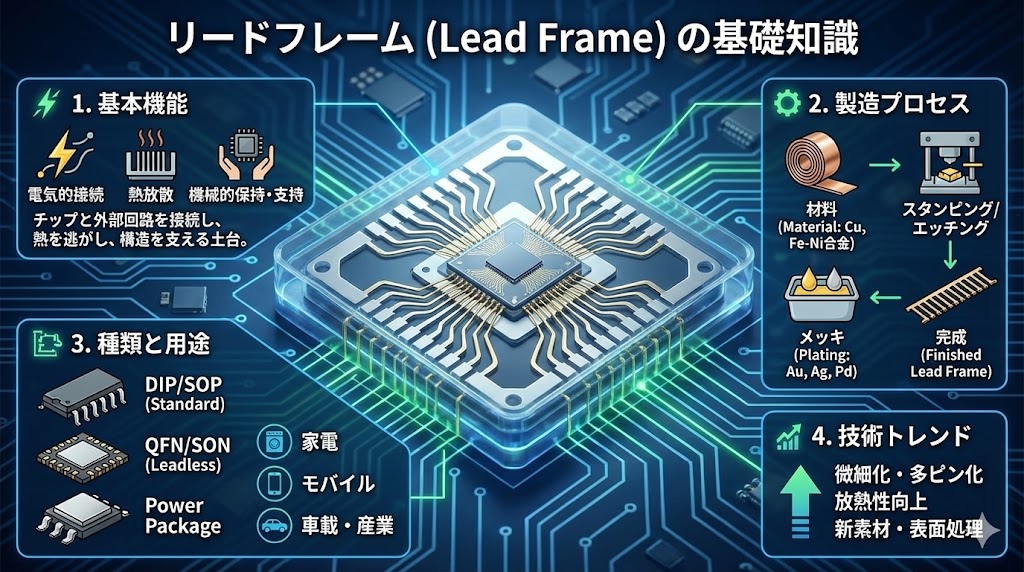

半導体の後工程で重要な「リードフレーム(Lead Frame)」について解説します

リードフレームの概要

パッケージがモールドタイプのときに使用するのが、短冊状の形態のリードフレーム(Lead Frame; L/F)です。

リードフレームの外形は、取り扱いと組立装置の大きさを考慮したサイズに設計されます。

リードフレームとは言わずに、ベースリボンと呼んでいた時代もあったのだとか。

ベースリボンの由来は、リボンのように短冊の幅が狭い割りに長かったことに因んでいるそうな。

リードフレームの中には、複数のパッケージ分のパターンが収納されています。

例えば、6個分が一つのリードフレーム(Lead Frame; L/F)に入っています。

6個のパッケージ分を1単位として組立プロセスを流していきます。

逆に一つひとつのパッケージ分を個別に分けても良いです。

しかしひとつひとつ流す場合は、ワークの位置出しに時間が掛かったりして、作業時間を余計に要する可能性があります。

逆にフープ(帯条)にして連続生産した方がよいかというと、作業ごとに装置が変わるので、ワーク(Work-In-Progress)のハンドリングが大変で効率が悪いです。

適度な生産性を考え、6個分とか7個分といったように、バッチ処理(まとめて一気に処理すること)と連続処理の中間のやり方を採用するのがメーカーの通例だと言えるでしょう。

セラミックパッケージでは1個1個バラバラの個片形態でバッチ処理するのが一般的だと言われています。

一方、テープキャリアパッケージ(TAB:Tape-Automated Bonding)では、ポリイミド(有機物)ベースのフープを使って連続生産するのが一般的と言われています。

リードフレーム(Lead Frame; L/F)は、パンチングで作るのであれば、フープで連続生産し、後から切断しているので、フープ状で作業することは可能です。

しかし、トランジスタのように工期・工程が短く、連続生産が可能な場合以外、使われないことが多いです。

そしてリードフレーム(Lead Frame; L/F)の片側に各工程での位置出しや固定のために様々な穴や加工が施されます。

この領域には、各半導体メーカーのトラブル防止対策のノウハウが詰まっていて、孔の種類も丸や四角があり、使用目的によって分かれています。

リードフレームの寸法と搬送

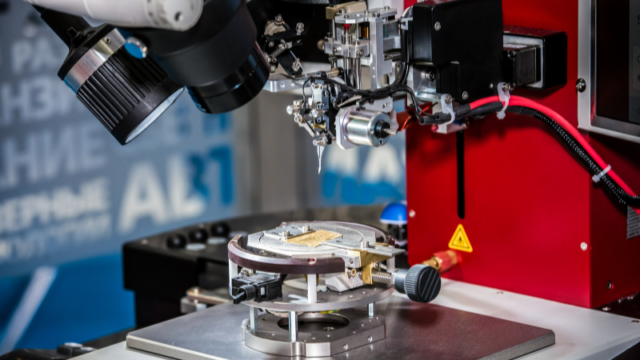

マウンタ(マウント工程で使う装置)やボンダ(ボンディング工程で使う装置)では、リードフレーム(Lead Frame; L/F)に設けた位置出し用の孔を利用して一つずつワークを送ります。

リードフレーム(Lead Frame; L/F)の長さLは比較的自由に数に応じて変更が可能です。

パッケージ外形は、ピン数の増加と共にリードフレーム(Lead Frame; L/F)の幅Wが長くなると同時に長さLをほぼ同じとすれば取り数が減るので、取り数を調整して一個分長くしたり、短くしたりします。

リードフレーム(Lead Frame; L/F)の幅を変えると、マウンタやボンダのガイドレールなどの搬送系を変える作業が入るので、リードフレームの幅は標準化しておくのが得策です。

通常、マウンタやボンダは、センターをツールの初期位置と決めて可動範囲を決めるので、片側だけ動かして幅を変えるというわけにはいきません。

ガイドレール(Guide Rail)を交換したときに、仮に調整が悪いと、リードフレーム(Lead Frame; L/F)がガイドレールのつなぎ目などで引っかかり、ジャミングを引き起こす原因となります。

現場でのレール交換作業を減らす意味からもリードフレーム(Lead Frame; L/F)の幅は標準化しておき、トラブルを未然に防止すべきです。

リードフレーム(Lead Frame; L/F)の設計でも、リードをあまり長くすることは避けます。

長すぎると片持ち梁のような形態になって垂れることがあり、搬送に支障を来たすことがあるからです。

マウンタのリードフレーム(Lead Frame; L/F)の供給部分は、リードフレーム(Lead Frame; L/F)の束をセットしておくと1枚1枚ピックアップしてガイドレールの定位置において、マウンタの送り、爪で一駒ごとに搬送され、マウント作業が終わるとマガジンに収納されます。

マガジンとは、ラフな取り扱いや少々の加熱でも変形しないようにアルミダイキャストでつくられたボックスで、その中にリードフレーム(Lead Frame; L/F)を支えるのこぎりのような溝があります。

その溝の一つひとつにリードフレーム(Lead Frame; L/F)を収納します。

こうした搬送ユニット以外に、リードフレーム(Lead Frame; L/F)をあらかじめ仕掛品を収納するマガジンに収納して、搬送と資材供給の機能を分離、マウンタにセットする形態もあります。

こうするとリードフレーム(Lead Frame; L/F)の搬送ユニットは、ワークのやり取りが統一されて簡単になるという利点があります。

もちろん、リードフレーム(Lead Frame; L/F)をあらかじめマガジンに詰める装置が新たに必要ですが、その台数はボンダ数十台に1台ほどあれば問題ありません。

従来の方式では、リードフレーム(Lead Frame; L/F)の束を人手で各マウンタに供給しなければならないが、自動でマガジンに詰めて供給することでマウンタの機構が簡単になり、作業を自動化しやくなり、企業にとって利点が多いです。

リードフレーム(Lead Frame; L/F)の設計は、マガジンの外形を決めたり、装置の搬送系の設計と密接に結びついており、設計者は加工の詳細だけでなく、装置の構造を熟知しておく必用があります。

汎用リードフレーム(Lead Frame)を使う

リードフレーム(Lead Frame; L/F)の形態は、過去の経緯から各社各様ですが、サブコンには、彼らの製造ラインで使えるリードフレーム(Lead Frame; L/F)の一覧があり、その中から選ぶことができます。

細かな箇所の違いはともかく、標準化されたパッケージ外形は同じですから、サブコンを利用するならこうした汎用のリードフレーム(Lead Frame; L/F)を利用することが有利です。

もちろん、標準化されていない細かな寸法は異なることがあるので、自社製品とは少し外形が違ってしまう場合もあるので、注意が必要となります。

リードフレーム(Lead Frame)の材料

材料としては、主に2種類あります。

それが42合金とCu合金です。これらについてこれから解説します。

A. 42合金

A-1. 合金の膨張係数を一桁も調整できる

42合金とは、42%Ni(ニッケル)-Fe(鉄)で出来た合金で、NiとFeの割合によって1.2ppm~12ppmと膨張係数一桁も調整できるという特殊な合金です。

フェルニコ(コバール)はニッケルにコバルトを入れて、真空管の外部端子のガラス封止部に使用されていました。

シリコンの膨張係数はガラスに近いので、リードフレーム(Lead Frame; L/F)材にコバールを使用する例がありましたが、近年ではより安価な42合金が使われるようになったのです。

チップをリードフレーム(Lead Frame; L/F)にマウントする方法には合金マウント法がありますが、膨張係数の差が大きいと環境試験などで熱応力が作用して、チップクラックなどの不良を生じる可能性があります。

こうした金属を使ったのは、一義的にチップのシリコンとの熱膨張係数の差を縮めるためです。

A-2. 耐候性

また、リードフレーム(Lead Frame; L/F)材に42合金を使用するのは、ニッケル合金が高強度で耐熱性、耐食性に優れているからです。

高ニッケル系合金やステンレス系合金では、結晶粒界に大きな圧縮応力が作用して高強度を維持しています。

しかし、表面の結晶がさびるなどして結晶粒界での応力バランスが崩れると、たちまちクラックが内部に走るという欠点があります。

これは応力腐食割れ(SCC:Stress-Cracking-Corrosion)といわれ、塩素イオンが存在するとその弱点は致命的なものになります。

そのためニッケル合金を素手で触ることは禁止されている場合が多いのです。

なぜなら、素手にはたくさんのイオンが付着していて、腐食の原因がたくさんあるからです。

外部リードとして使われる部分は外装めっきが施されています。

これはさびを発生させないためです。

しかし、めっき厚みが薄かったり、樹脂バリ(フラッシュ)などによって、部分的に下地の合金が露出することがあると、合金にさびが発生してそれが原因でリードクラックが発生することがあります。

B. Cu(銅)合金

Cu(銅)系のリードフレーム(Lead Frame; L/F)には、99.995%以上の純度を持つ無酸素銅が使用されることが多いです。

Cu系のリードフレーム(Lead Frame; L/F)を使用すると、加熱によって生じるCuの酸化物は加熱の温度状況により数種類あり、少しずつ特性が違います。

そしてCu酸化物が複数あることからエッチングする的を絞りきれず、エッチングを試みてもなかなか取れなくなったり、取れても段差が生じたりすることがあります。

これは小さな段差ですが、めっきをすることで模様になって目視で確認できることもあります。

また、Cu系合金は、Ni-Fe系合金と異なり、弾性率が低く、薄い板厚ではすぐに変形してしまい、搬送トラブルが起こりやすいデメリットがあります。

その他にCu合金は、些細な原因でリード曲がりが発生しやすく、ハンドリングには注意しないといけない合金でもあります。

リードフレームの加工法

リードフレーム(Lead Frame; L/F)の加工には、エッチング加工とパンチング加工があります。

リードフレーム(Lead Frame; L/F)の原材は、条(フープ)材として供給され、加工業者によって異なります。

パンチングでは原則的にロールから所定の幅に切断したフープ幅のまま使います

一方、エッチング加工では大きな短冊状のシートに切り分けて供給されます。

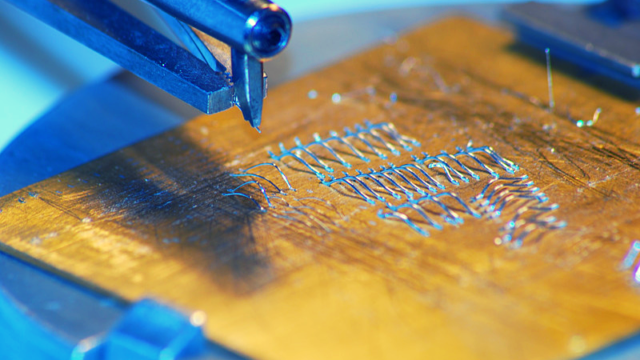

リードフレームのエッチング加工

エッチング加工は、エッチングメーカーの実力に大きく依存しています。

パンチングは技術力もさることながら、巨額の初期設備投資が必要なので加工できるのは大手企業に限られるという特徴があります。

エッチング加工のコストを考えてみましょう。

リードフレームのエッチング加工は、1回のパターン形成に掛かる費用は安いのですが、毎回エッチングの薬液を用意する必要があり、薬液コストがかかります。また、薬液は一回作ればいいというものではなく、複数回エッチングすれば薬液のエッチング能力が落ちてきますので、薬液を新しいものに交換する必要があります。

このように一回のコストはパンチング加工よりも安いものの、継続して薬液コストがかかってくるのがエッチング加工のデメリットです。

逆にメリットは、パンチング加工よりも簡単にリードフレームの形状を変更できるということです。

なお、リードフレームのエッチング加工にも、半導体チップのようにリソグラフィ技術を使います。

レジストを塗って、マスク越しに露光して、現像してパターンを形成するのがリソグラフィ技術でしたね。

リードフレームのパンチング加工

リードフレームのパンチング加工は、金型を作り、そのとおりにリードフレームのもとになる金属を型どるやり方です。

金型費用が掛かりますが、一度金型を作ってしまえば、後はその金型が壊れない限り使い回すことができるので、長い目で見ると安上がりです。

どちらが良いのかは、リードフレームの生産数量に依存するでしょう。

100万個オーダの生産数量が見込めるのであれば、パンチング加工が圧倒的に有利です。

パンチング加工では、一つの金型で一気に抜くのではなく、数台~10台程度の金型(ダイセットといいます)を経て、少しず加工して最終的な形状にしていきます。

100万円単位のダイセットを何個も使うので、結局1000万円単位の費用が掛かってしまいます。

だから大きな資本をもつ大企業が加工を請け負う、というわけです。

しかし、生産数量が100万個オーダーと多ければ、リードフレーム1個当たりの加工コストは低くおさえることができます。

パンチング金型(ダイセット)では、リード幅がエッチングほど細くはできないことが多く、およそ200ピンクラスのリードフレーム(Lead Frame; L/F)までといわれています。

それ以上は、生産数量が少ないこともあり、エッチング加工がコスト面・機能面ともに有利となります。

リードフレームの加工法の選択では、たとえば試作にはエッチングリードフレーム(Lead Frame; L/F)を用いて、量産にはパンチングリードフレーム(Lead Frame; L/F)を用いることが往々にしてあります。

バリなどの点で品質的に同じでないことに注意すべきです。

エッチングにおける断面形状の差やパンチングにおけるバリの発生は、品質上大きな問題を引き起こすことがあります。

たとえばリードに外装めっきを施すが、バリの部分は、電界強度が高く厚くめっき金属が付きやすく、それがテストソケットなどでこすられて、下地金属が露出することがあるからです。

リードフレームの厚み

リードフレーム(Lead Frame; L/F)の厚みは加工法に強く依存します。

エッチングが顕著な例ですが、厚みが増せば、等方性エッチングで深さ方向だけではなく、横方向もガッツリ合金が削られます。

断面をわってみると、台形の形状となります。

リードフレーム(Lead Frame; L/F)の厚みが厚いと、マスクの下に回り込むサイドエッチの影響が大きくなるので、厚い板材では、両方からエッチングを掛けてパターニングすることもあります。

パンチング加工では、端部でダレやバリの発生することが多いです。

また、リード間隔の狭くなりがちな多ピンのリードフレーム(Lead Frame; L/F)では、サイドエッチングなどの影響で板厚を厚くとることができず、薄い合金板材を使用せざるを得ません。

パンチング加工の場合、金型のパンチ形状が細くなって欠けやすくなるので、これも物理的な限界がきます。

パンチングでは、ボンディングパッドの部分にコイニング工程を入れてつぶすと、狭い絶縁問隔で比較的広いパッド寸法を確保することが可能となります。

リードフレームの内装めっき

現在多用されているのは、部分Agめっきです。

部分Auめっきが使われた例もあります。

合金マウント法ではAg(Ag/Si)よりもAu(Au/Si)の方が形成しやすく、ボンディングもリードフレーム側は、Au線⇔Auめっきとなって金属学的な問題は発生しないので好都合でした。

しかし、コスト面を考えると、AuよりAgが安かったため、AuめっきからAgめっきへと変わった経緯があります。