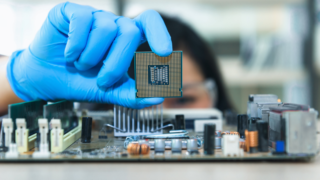

ダイシング工程とは

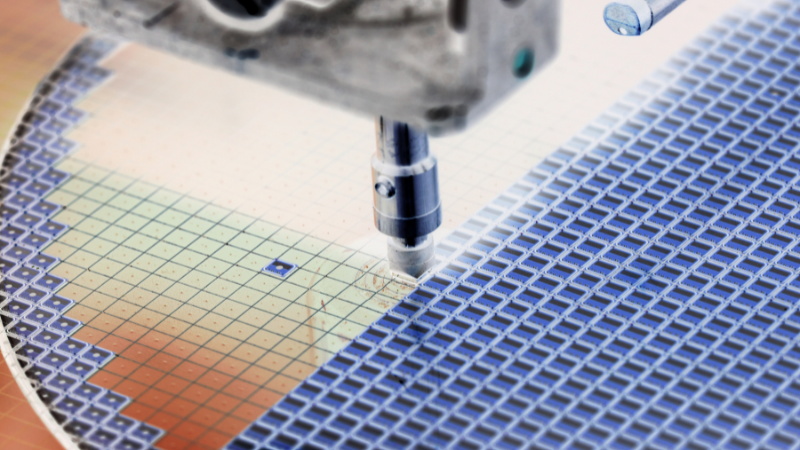

ダイシング工程とは、ウエハに回路パターンなどを焼き付けたあとに、ウエハからチップ形状にカットしていく工程をダイシング工程といいます。

ダイシングを英語でかくと、Dicingとなります。

Dicingは、Dice(ダイス=サイコロ)と同じ意味で、サイコロのようにウエハから四角のチップを切り出すことから、ダイシング工程と呼ばれるようになりました。

カットするといっても、紙や布をカットするわけではありません。

シリコン・ウエハをカットするわけですが、シリコン・ウエハは紙や布のようにやわらかくありません。

非常に硬いです。

ハサミなどではカットできません。

ではどうやってカットするかというと、シリコンよりも硬い「ダイヤモンド」のブレードを高速回転させて慎重にシリコン・ウエハをカットしていくのです。

もう少し具体的に説明をします。

まず、ウエハを薄いシート(UV照射に反応する特殊なシート)の上に貼り付けます。

そして薄いシートごと、高速回転させたダイヤモンドブレードで切断していく、という流れです。

ダイシング工程でよく問題になること

シリコン・クラック

ダイシング工程でよく問題になるのが「シリコン・クラック」というものです。

これは、ダイヤモンドブレードでダイシングしたシリコンの端に、小さなクラック(割れ、かけ)が発生することです。

シリコンクラックを放置しておくと、その後の工程でクラックが大きくなり、大きな欠け(チッピングといいます)を発生させ、チップの品質が落ちてしまいます(出荷できなくなる可能性もあるので、メーカーにすれば死活問題です)。

ダイシング工程に強みを持つ企業

ディスコ(日本)

ディスコは日本が世界に誇るダイシング工程のトップメーカーです。

本社および研究開発センター(R&Dセンター)は東京都大田区にあります。

生産拠点(生産工場)は、広島県( 呉工場と桑畑工場の2工場)と長野県(茅野工場の1工場)にあります。

ディスコは、ダイシングで使用するダイヤモンドブレードなどのパーツから、高精度のブレードダイシング装置を製造しており、さらに近年ではレーザー光を取り入れたレーザーステルスダイシング装置も製造するなど、ダイシング工程を広くカバーしている企業です。

ダイシング工程のディスコのシェアは約8割と言われており、まさに独壇場です。

ロジック半導体(CPUやマイコンなど)やDRAM(メモリ)、フラッシュメモリ(SSD)、パワーデバイスを問わず、半導体にはダイシング工程が必要不可欠なので、ディスコの存在感は非常に大きいと言えるでしょう。