半導体の後工程「超音波ボンディング技術」について丁寧に解説します

超音波ボンディング[USB(Ultra-Sonic Bonding)]は、超音波ツールを使って高速にボンディングを行う半導体製造の技術の一つです。

超音波ボンディングのメリット

・超音波ボンディング[USB(Ultra-Sonic Bonding)]は、超音波振動を利用しているため常温で接合が可能です(熱圧着方のボンディングは温度を上げる必要あり)。

超音波ボンディングのデメリット

・超音波ツールは固定され、テーブル上のパッケージ側が回転し、ボンディングが進みます(ワイヤーの引き回しは固定したテーブルの向きで決定されます)。

・つまり、場所の変更が難しいや、レイアウト変更などの柔軟性に劣る面があります。

超音波ボンディングの詳細

超音波ボンディングは、常温でボンディングできる点が大きな利点です。

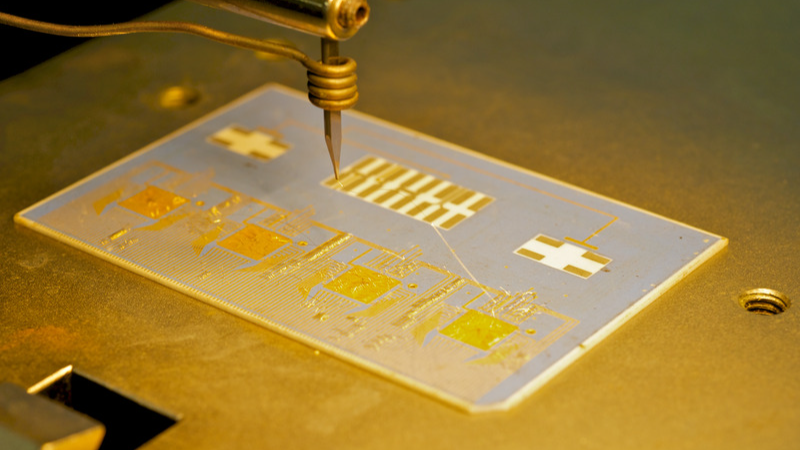

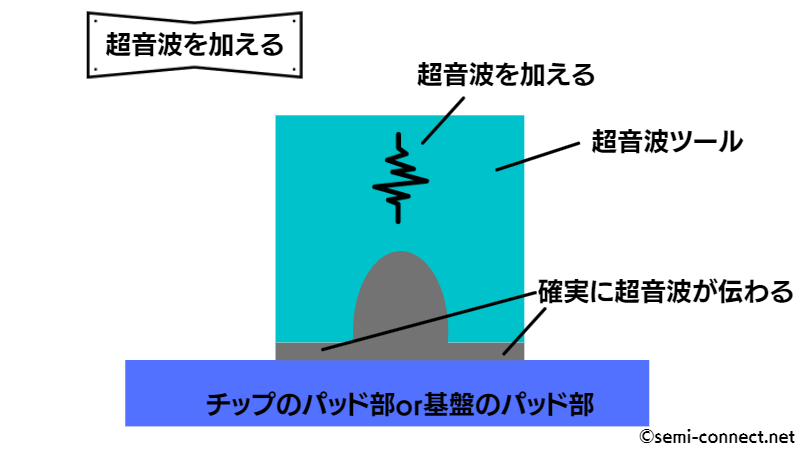

ワイヤーに圧力を掛けながら超音波振動をかけ、ワイヤーがパッド面の酸化膜を破ってボンディングされます。

ボンディングプロセスは、図に示すように、第1ボンドも第2ボンドも同じような形状となります。

このためルーピング(ワイヤのループをつくること)がむずかしく、段差がきついボンド面間では使いづらいです。

一方、ほぼ同じ高さのボンド面間でのボンディングは超音波ボンディングの得意とするところです。

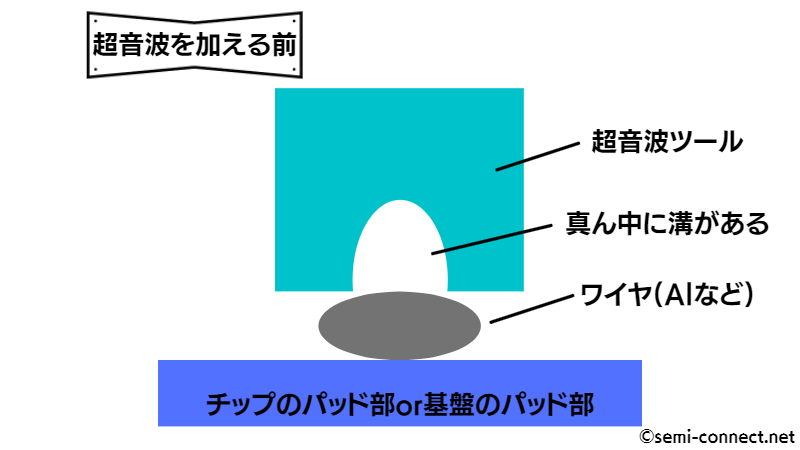

ツールとワイヤとの関係は熱圧着法のボンディングと同じような機構です。

また、超音波振動を確実に伝えないと健全なボンディングができないので、超音波ツールには溝を設けることが一般的です。

なぜ溝を設けるかというと、圧力を加えてワイヤをつぶして、その溝にワイヤの一部を食い込ませ、確実に超音波振動を伝えるようにするため。

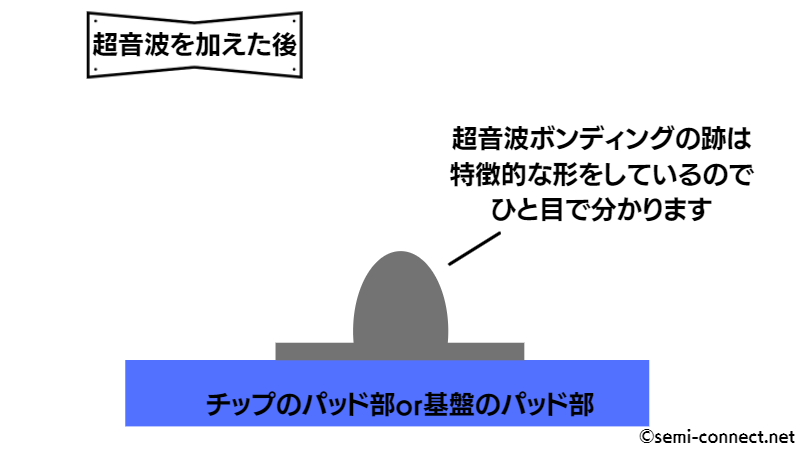

超音波ツールに溝があるので、超音波ボンディングのボンディング部は一目で判別できます。

模式図を下に示します。

また、ワイヤーとしては高価なAu(金)に加えて、安価なA1(アルミニウム)を採用できることも大きな利点です。

ワイヤーがAIであれば、コスト的に有利なのはもちろん、チップの表面パッドもA1であることが多いので同じ金属同士になります。

同じ金属同士による接合はより高い信頼性があるので、デバイスが壊れにくくなり、デバイスの競争力向上に役立ちます(つまり、Au-Al接合よりAl-Al接合のほうが接合がよく、高信頼性となります)。

逆に超音波ボンディングの弱点は、ワイヤリングの方向に制約があり、レイアウトの柔軟性にかけることです。

超音波ツールから繰り出すワイヤーの導出方向と、超音波を掛ける方向とは一致させて置く必要があります。

その結果、マウントしたチップのパッドとパッケージ側の内部リード位置を結んだ線に沿って、超音波ボンディングツールを移動させてボンディングせざるを得ません。

これをパッドごとに行うため、個片のパッケージを回転テーブル上に載せてボンディング位置をずらしながらボンディングすることになります。

結局、長尺のリードフレーム(L/F)を回転させるとリードフレーム(L/F)供給機構が複雑になります。

そして重いヘッド側を回転していてはボンディング時間が短くなりません。

超音波ボンディングツールは先端がくさびのようにテーパ状になっているので別名ウェッジボンディングといいます。

超音波ボンディングに強みを持つ企業

超音波工業株式会社

超音波工業㈱では、企業名の通り、超音波ボンディング装置を開発、販売されています。

超音波ツールの周波数は、110kHz、120kHzで、高周波数化することによって極めて短時間で、狭ピッチ、狭いパッドでもネックダメージの少ない高品位のボンディングを実現されているとのこと。

Alワイヤだけでなく、放熱性の良いCu(銅)ワイヤにも対応しているとのこと。

さらに、ボンディングの高低差が大きいと超音波ボンディングには不利になると前述しましたが、超音波工業㈱のロータリーヘッドボンダはそれをツールの長さを長くして解決しているとのことでした。

さらには、ボンディングワイヤの太さも太線から、中太先、細線、さらに帯状のリボンにも対応可能で高いカスタマイズ性が魅力のようです。

いい機会なので、超音波工業㈱のウェブサイトを調べてみたところ、創業は1956年と非常に歴史のある企業でした。本社は東京都立川市にあり、2020年度の年商は26億円とのこと。上場はされていないようです。