【半導体の後工程】半導体のリードフレームとは?

リードフレームは、半導体デバイス(ICやメモリなど)のパッケージングの一部で、通常は銅または合金から作られた金属フレームです。

リードフレームを使用する理由は、半導体チップと外部アプリケーションとの電気的な接続を提供するためです。

一般的にはプラスチックや金属のハウジングに封入されています。

リードフレームの構成要素

ダイパッド

半導体ダイ(またはチップ)が直接接着される中心部分。これは半導体チップの物理的なサポートを提供し、また熱的な経路も提供します。

リード

リードは、ダイパッドから外向きに伸びる複数の「腕」で、これが外部の電子デバイスとの電気的な接続の役割を担います。

つまり大事なところです。

各リードはチップの特定の電極に接続されます。

ダムバー

ダムバーは、リードフレームの周囲を形成するフレーム部分で、主に半導体パッケージングプロセスのハンドリングとプロセス制御を補助するために存在します。

製造過程では、ダムバーはリードフレームを保持するための物理的なサポートとして働き、リードフレームが必要な位置に正確に配置されるのをサポートします。

これは、チップがダイパッドに接着されるプロセスやワイヤボンディングが行われる際に特に重要です。

また、ダムバーは、モールディングプロセス中にモールド材料が適切に流れるのを助ける役割も果たします。

パッケージングプロセスの最終段階のステップにおいて、ダムバーは「トリム&フォーム」プロセスにより取り除かれます。

これは、ダムバーとリードフレームのリード部分を切断し、リードを適切な形状に形成するプロセスです。

これにより、リードだけが半導体パッケージから突き出し、電子デバイスとの電気的接続を提供します。

ダムバーの設計は、使用される特定のパッケージング技術や、製造プロセスの要件により、さまざまな形状やサイズであることが可能です。

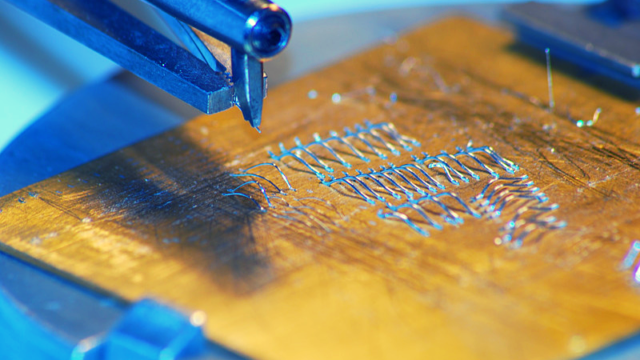

リードフレームの製造過程

リードフレームの製造過程では、まずダイパッドに半導体チップが取り付けられ、それからワイヤボンディングによってチップの電極とリードフレームのリードが接続されます。

その後、これら全体がドロドロのモールド材料で封入され、ダムバーがトリム(切り取り)とフォーム(成形)のプロセスで取り除かれます。

その結果、リードだけがパッケージから突き出した状態となり、これが最終的な半導体デバイスの外部接続となります。

市販されているアナログ半導体素子などは、よく黒いプラスチックの筐体から、いくつか金属線が出ていると思います。

その出ている金属線が、リードです。

アナログのバイポーラトランジスタの場合は、3本の金属線(リード)が飛び出ていて、それぞれがエミッタ、ベース、コレクターと呼ばれる端子です。

このトランジスタを適切に使ってあげることで、電流量を調整したりすることができます。

モールド樹脂を入れる理由

モールド材料(通常はプラスチックやエポキシ樹脂など)を使用する主な理由は以下の通りです。

プロテクション

モールド材料は、内部の半導体チップとワイヤボンドを物理的、化学的、および環境的なダメージから保護します。

これには、腐食、衝撃、振動、湿度、汚染、酸化、または他の可能な損傷要素からの保護が含まれます。

熱的パフォーマンス

半導体デバイスは、長時間動作を続けていると熱を帯びてきます。

それは電気を通すと、自由電子が活発に動き回り、そのエネルギーが熱エネルギーとなって現れるからです。

つまり、半導体デバイスを囲っているパッケージも、熱がたまって熱くなります。

熱くなったパッケージは、うまく熱を分散させて冷却するしかありません。

そこで重要なのがモールド材料です。

適切なモールド材料は、半導体デバイスのアツアツの熱をすばやく拡散し、デバイスのパフォーマンスと寿命を改善します。

電気的絶縁

モールド材料は、デバイスの内部コンポーネント間の電気的ショート(短絡)を防ぎます。

もし電気的にショートしてしまうと、一瞬で半導体デバイスは破壊されてしまい、使い物にならなくなります。

モールド樹脂できちんとパッケージ内で絶縁させてあげることで、製品として長持ちします。

長持ち=長寿命の製品になり、交換する手間を大幅に省くことができ、長期的なコスト削減につながります。

機械的な補助

モールド材料は、リードフレームとチップを一緒に固定し、製品がハンドリングや取り付け時に物理的に安定していることを確保します。

モールド材料の選択は、製品の要件(例えば、動作温度、応力(メカニカルストレス, 機械的なストレス)、寿命など)によって異なります。

また、モールド材料の物性、特に熱膨張係数は、半導体チップとパッケージ間の熱的ストレスを最小限に抑えるために重要です。